Как было раньше?

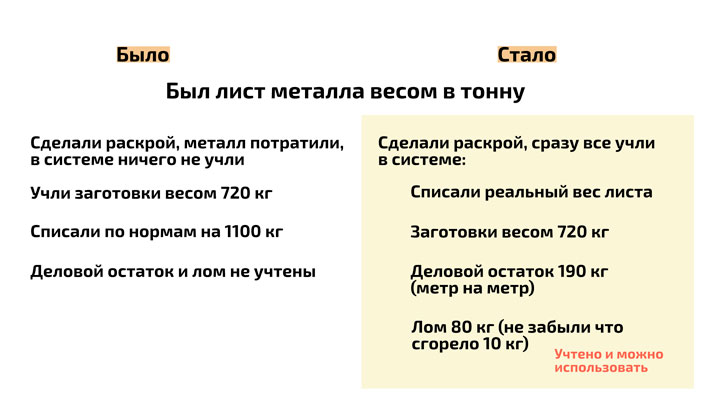

Заготовительное производство – всё, что связано с резкой металла – листа или прутка. В результате раскроя появляются заготовки, деловой остаток и лом.

Деловой остаток почти не использовалсяПрактически не было данных о том, какой деловой остаток возникает в процессе раскроя, и для чего его можно использовать. Получалось, что по учётным данным металла нет, а в цехе он лежит.

Планирование и учёт велись вне системыУчёт в информационной системе начинался после того, как детали передавались дальше по маршруту на другие участки.

Не знали, что происходит в производстве: сколько времени деталь движется по цеху, какие и где имеются задержки; что запланировано на раскрой, что уже изготовлено и где лежит.

Лом не учитывалсяНасколько рационально используется металл?

Не знали количество делового остатка Расчет линейного раскроя делал человекПоэтому резка была неоптимальной — с минимальными остатками материала.

Металла списывалось больше, чем надоМеталл на заготовку расходовался исходя из конструкторско-технологической документации, без учета фактического веса исходного материала. Поэтому нельзя было определить количество реально израсходованного металла, полученного делового остатка и лома. А значит, не было возможности выявить завышенные нормы расхода и получить экономию.

Как это работает сейчас?

Маркируем металлКаждая партия металла еще на центральном складе проверяется, измеряются размеры, фактический вес, и вся информация сохраняется в системе. Печатается и прикрепляется к материалу бирка, которая однозначно идентифицирует эту партию и позволяет организовать автоматизированный учет.

Информация по партии

Планируем с минимальными потерями- Не планируем то, под что нет металла.

- Технологи разрабатывают карты раскроя под реальный план.

- Видим деловой остаток и максимально его используем

Задания на раскрой формируются в ALFA ims на основании номенклатурного плана производства в привязке к конкретным партиям материалов.

Мастер видит, где находятся материалы, в цехе или на центральном складе (ещё не пришли), готова ли карта раскроя и т.д. Анализирует обеспеченность и определяет задания, которые готовы к раскрою.

Задания передаются технологам для формирования карт раскроя листового материала или рабочим для выполнения раскроя линейного материала.

Данные карта раскроя листового материала автоматически передаётся в ALFA ims- Перечень и вес изготавливаемых ДСЕ

- Размер делового отхода

- Необходимые образцах

Бумажная форма карты раскроя с нанесенным на нее штрихкодом передается оператору станка.

Алгоритм планирует раскрой линейного материала за человекаАлгоритм быстрее считает и реже ошибается. Сокращает время на расчёт-планирование раскроя. В результате меньше лома

Для одномерного материала был реализован алгоритм оптимального расположения заготовок по партиям исходного материала с учетом особенностей технологии (ширина реза, образцы, отступы на зажим). Алгоритм запускает оператор станка на основании задания на раскрой. На испытаниях в цехе наш алгоритм выдал результат с меньшим количеством потерь, чем в случае, когда расчет карты резки делает оператор.

Оператор сканирует штрихкоды, а не вводит данные рукамиВсе рабочие места оснастили сканерами штрихкодов и принтерами этикеток. Оператору достаточно провести по бирке и карте раскроя сканером, и информация о раскраиваемом листе (прутке и т.д.) попадает в систему. Это позволяет вести учёт партий потребляемого материала в реальном режиме и в привязке к конкретным партиям ДСЕ. Автоматически печатаются бирки для учета делового остатка.

Любое перемещение фиксируем в системе

Любое перемещение фиксируем в системе- В реальном времени видна информация о ходе производства

- Знаем, где задержки

Система охватила все этапы движения материалов и деталей, включая поступление металла в цех, подбор партий под позиции плана и раскрой. Любое перемещение сопровождается отметкой в системе. Причем отмечается как момент «забрали с РЦ», так и момент «приняли на РЦ». Создан инструмент, который показывает в реальном режиме времени, как деталь движется по цеху, где происходят задержки.

В цехе мониторы с информацией

В цехе мониторы с информацией

Информационные доски отображают текущее состояние производства как на отдельном рабочем месте, так и в цехе в целом. Проходя по цеху, можно понять – как выполняется план, какие задания находятся в работе на конкретном РЦ, что уже изготовлено и ожидает перемещения, какой накопился объем лома и делового остатка.