Начало

Все началось с того, что к нам обратился директор по производству одного завода и рассказал, что у них все автоматизировано: и планирование, и учет, и склады, а все равно треть заказов не укладывается в сроки.

На заводе есть заготовительные, обрабатывающие и сборочные цеха. Изделия не очень сложные: состав для сборки не больше 300 позиций, но номенклатура большая, и каждое изделие имеет множество модификаций. К тому же идет постоянный поток улучшений и изменений.

Сначала для управления производством кастомизировали отечественную ERP-систему, но желаемых результатов не получили. Ситуация не поменялась и тогда, когда в одном цехе в качестве пилотного проекта внедрили MES-решение.

Выяснилось, что объемно-календарный план считают раз в месяц. Он быстро устаревает, и даже постоянный пересчет цехового расписания в MES-системе пользы не приносит, ведь на входе устаревшие данные. В результате на самом деле управление идет мимо системы, по телефону или на планерках.

В кейсе рассказываем, как изменились результаты производства, когда с помощью ALFA ims поменяли парадигму планирования.

Пересчет объемно-календарного плана раз в месяц

Актуальный план к началу смены

Изменения вносятся вручную

Изменения автоматически

отражаются в плане

План мало пригоден для управления

запуском. Это список номенклатуры

по месяцам

Производственная программа

определяет размеры партий

и даты запуска-выпуска

При расчете плана не учитываются

сроки поставок, доступность

персонала и оборудования

Одновременно планируются

изготовление, материальное

обеспечение, потребность

в персонале

Рассинхронизация планов цехов

в ходе производства

Согласованные межцеховые планы

в любой момент времени

Операционный план из-за изменений теряет связь с планом верхнего уровня

Операционный план меняется вместе с изменениями в производственной программе

План — формальность

План — инструмент управления

Количество заказов в срок увеличилось на 20%

Производственный цикл сократился на 15%

Трудозатраты на планирование снизились в 5 раз

Выросли точность и качество планов

Появилась возможность оперативно менять ход производства

Объем незавершенного производства снизился на 30%

Как было раньше?

План верхнего уровня актуализировался редко, хотя жизнь меняется каждый день

Объемно-календарный план составляли раз в месяц с помощью ERP-системы. Процесс планирования представлял из себя разузлование по цехам и привязку к остаткам незавершенного производства.

За месяц план успевал устареть по разным причинам: не привезли материалы, не изготовили комплектующие, не вышел работник, сместились сроки. Например, заготовительный цех не успел сделать вовремя заготовки, и планы других цехов поплыли.

Оперативные изменения вносили вручную

Если посреди месяца появлялись новые заказы, их добавляли поверх плана. Запасы и НЗП при этом не учитывались. Когда появлялись извещения об изменениях, планы также корректировали руками. Это отнимало много сил и времени, особенно если изменения шли в привязке к номерам комплектов.

Объемно-календарный план не отвечал на вопрос, что в какой последовательности запускать

В цех спускались классические планы выпуска, в которых не было внутренних дат. Операционное расписание фактически делали цеха, принимая решения, в каком порядке запускать. Начальник цеха и диспетчеры ориентировались на свое собственное представление о том, какие заказы важны, а какие нет.

Там, где работала MES-система, были те же проблемы, что и в других цехах. Операционное расписание опиралось на устаревшие данные верхнего плана. Как следствие, во-первых, в производство могли запустить то, что стало ненужным или, наоборот, не изготовить необходимое. Во-вторых, тот самый оптимальный внутрицеховой план не был синхронизирован с другими цехами, и детали, нужные цеху-смежнику, скажем, к 5-му числу, изготавливались только к 20-му.

Неоптимально управляли партиями

Что лучше, выпускать большими партиями и меньше переналадок или мельче партии, но зато больше успеем? Эта дилемма также решалась в цехах. Насколько оптимально, зависело от опыта и интуиции производственников.

Планы были формальностью

Получалось, что сформированные планы жили сами по себе, а производство — само по себе. Реальное управление не опиралось на планы.

Как это работает сейчас?

Есть два взаимосвязанных уровня планирования

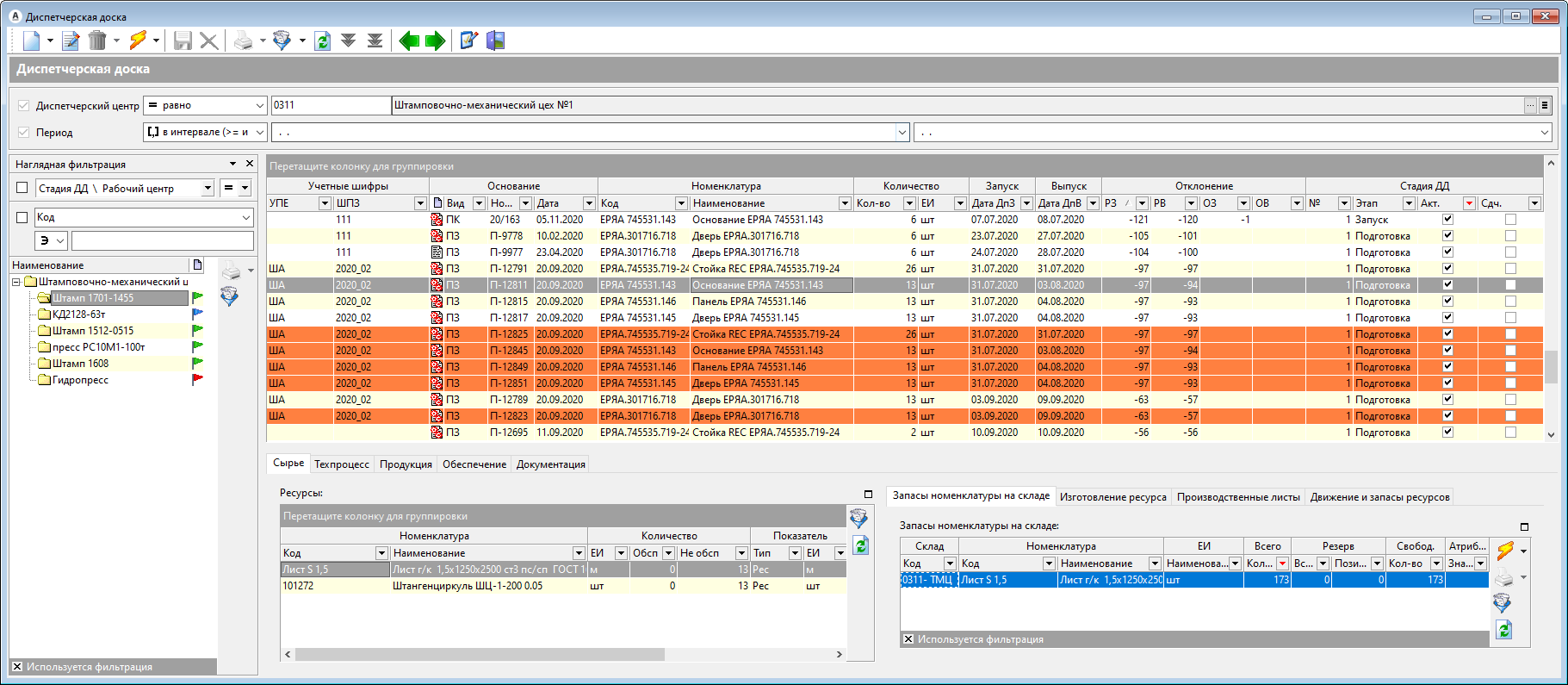

На верхнем уровне формируется производственная программа. Это связанная сеть партий. Она определяет не просто номенклатуру, а размеры партий и даты их запуска-выпуска. Т.е. не только когда партию нужно изготовить, но и когда необходимо запустить. И учитывает зависимости между деталями. Для каждого цехозахода программа определяет граничную дату, к которой деталь должна быть выпущена, — так, чтобы не подвести смежников.

Дальше, на уровне операционного расписания, этот план детализируется до операций. Опускается до конкретных рабочих мест и конечных исполнителей.

Планы становятся живыми

Пересчет производственной программы происходит каждый день. При этом в системе всегда есть два плана: директивный и рабочий. Директивный план остается неизменным, а рабочий пересчитывается. Сравнение этих планов дает понимание, какие возникли отклонения и остался ли запас по времени.

В каждый момент времени алгоритм знает, какими ресурсами мы располагаем, отслеживает изменения и на основании реальных данных актуализирует план верхнего уровня к началу смены.

Операционные расписания пересчитываются за минуты, как только в этом возникает необходимость.

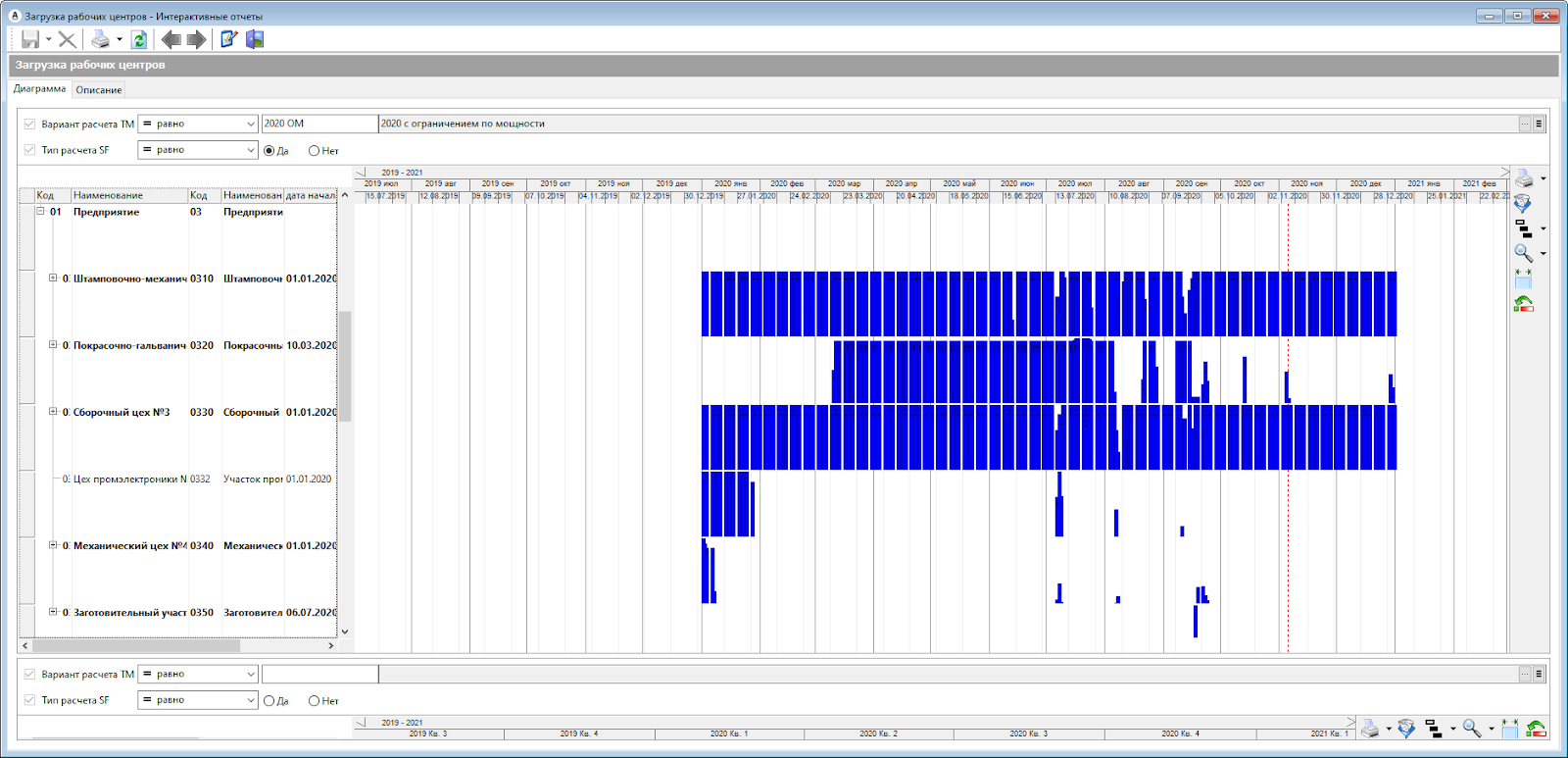

Уже на верхнем уровне выравнивается нагрузка и синхронизируются ресурсы

Балансирование нагрузки начинается с верхнего уровня — с производственной программы. Пока укрупненное — по видам работ и группам оборудования, но с дискретностью в день. Здесь же происходит синхронизация изготовления и ресурсов: поставок, труда, оборудования.

На нижнем уровне производственная программа превращается в сбалансированный операционный план.

За составление плана отвечают умные алгоритмы системы

Изменения в составах и технологиях автоматически попадают в план.

На каждом шаге разузлования — от головы к конечным деталям и сборочным единицам — система динамически подбирает актуальную конструкторско-технологическую документацию по заданным правилам. Учитывает приоритеты, шифры заказов, порядковые номера изделий.

Расчет производственной программы не только определяет размеры и порядок запуска партий, но и распределяет НЗП по заданным правилам. Например, изготовленные под определенные заказы ДСЕ не могут быть отданы ни под какие другие заказы.

А если производство начинает отставать, система сокращает заложенные резервы времени и меняет напряженность плана.

Операционное расписание строится так, чтобы наиболее эффективно выполнить производственную программу. Приоритеты запуска определяются автоматически. Статические приоритеты задают плановики для конкретных заказов, динамические меняются с изменением ситуации в производстве. Например, детали, отстающие по срокам изготовления, имеют высокий приоритет, а то, что изготавливается в свободный запас — более низкий.

Алгоритмы учитывают доступность мощностей и ресурсов, время переналадок, особенности оборудования и его оснастку, данные о взаимозаменяемости станков.

На программном уровне контролируются ограничения

Система не дает запускать лишнего, контролирует размер партий и соответствие номенклатуры заказам.

Ничего не делается вне плана

Если какой-то номенклатуры нет в системе, ее просто нельзя запустить в производство. Все заказы: основные, ремонтные, дополнительные должны быть в плане. И если на планерке требуют что-то изготовить, а этого нет в плане, то диспетчеры сами требуют, чтобы эти позиции в план включили. И ПДО, и цеха ежедневно работают с планом. Поэтому план нужно постоянно пересчитывать.

Планы превращаются в инструмент управления

Система обеспечивает необходимое качество верхнего плана: по составам, по граничным датам, по работе с партиями. Используя хорошие данные для внутрицехового планирования, составляет операционные расписания так, чтобы гарантированно уложиться в заданные сроки.

Планы меняются вместе с изменениями во внешней среде и внутри производства. Производство получает достоверные планы, с действующими составами и технологиями, фактическим выпуском и остатками НЗП, соответствующими действительности — планы, по которым можно работать.

Планы перестают быть формальностью, они становятся реальным инструментом управления.