6 кейсов о том, как подойти к внедрению системы управления производством и последовательно достигать результатов в условиях, когда данных недостаточно

Приходишь на предприятие, которое далеко продвинулось на пути цифровизации, видишь как все прекрасно устроено, люди обучены, все в цифре и даже операционные планы считаются и сразу уходят на оборудование. И думаешь — нам такого не достичь, поэтому лучше и не начинать.

На самом деле отсутствие данных на старте проекта — не приговор. Попробуем на примерах развенчать миф о том, что без идеальных данных об автоматизации производства лучше и не задумываться.

Чтобы понимать, какие данные нам нужны, на каких шагах и на каких уровнях, определимся с целями.

Что мы хотим получить от информационной системы управления производством?

- Планирование на всех уровнях — решаем, что и когда делать

- Учет — понимаем, что происходит, чем оперативнее — тем лучше

- Анализ и принятие решений — ИС поставляет актуальную информацию, помогает отчетностью и подсказками, возможностью быстро отразить принятое решение в системе

- Перепланирование — быстрая реакция на произошедшие изменения

И при этом избавиться от рутинных операций, сделать стандартные процедуры более быстрыми, снизить количество ошибок, повысить оперативность данных, используемых для управления.

Какие данные для этого нужны?

Система управления производством, в первую очередь, опирается на конструкторские и технологические данные. Это то, что обычно поступает от конструкторов и технологов — из внешних систем. Та основа, которая позволяет сделать систему эффективной. Чтобы провести разузлование и сформировать план в номенклатуре ДСЕ, нужен состав изделия. Сформировать план выпуска в разрезе рабочих центров не получится без маршрута изготовления. А для расчета достоверного цикла изготовления изделия и определения плановых дат запуска/выпуска для каждой ДСЕ понадобятся данные о нормативной длительности изготовления.

И вторая часть — то, что касается непосредственно производства. Например, данные о мощностях нужны для анализа загрузки и балансировки.

Конечно, это не всё. На нижнем — внутрицеховом — уровне кроме маршрутов нужны операционные технологии, информация об оснастке, о временах переналадок и еще много всего. Но все-таки это уже шаг, связанный с развитием системы, на первых этапах до этого уровня обычно не доходят.

Теперь о том, что и как можно делать, если тех или иных данных нет.

Кейс 1. Если информации о составе, технологиях, маршруте вообще нет

Под «вообще нет» мы подразумеваем, что на момент начала проекта нет данных в виде, пригодном для автоматизированной обработки.

Естественно, на любом предприятии есть конструкторы и технологи, все документы существуют и никто не производит без утвержденных технологий по непонятно каким составам.

Речь идет о структурированных данных, которые лежат в PDM или какой-то другой системе, которая исторически есть на предприятии. К сожалению, бывает, что в таком виде данные не хранятся. Что делать в этом случае?

Наш ответ — автоматизировать учет. Организация учета в меньшей степени зависит от наличия данных, чем, например, алгоритмы планирования. И пока идет работа над повышением качества данных, можно в учете получить значимые для предприятия результаты.

Понятно, что в каком-то виде учет у всех есть, никто не живет в потемках, но все же учет учету рознь. Отличаются оперативность, детализация, охват — отличаются и результаты.

Что мы хотим от учёта?

Во-первых — видеть движение деталей, материалов и комплектующих; понимать, что и когда выпустили; где что лежит; знать уровень НЗП.

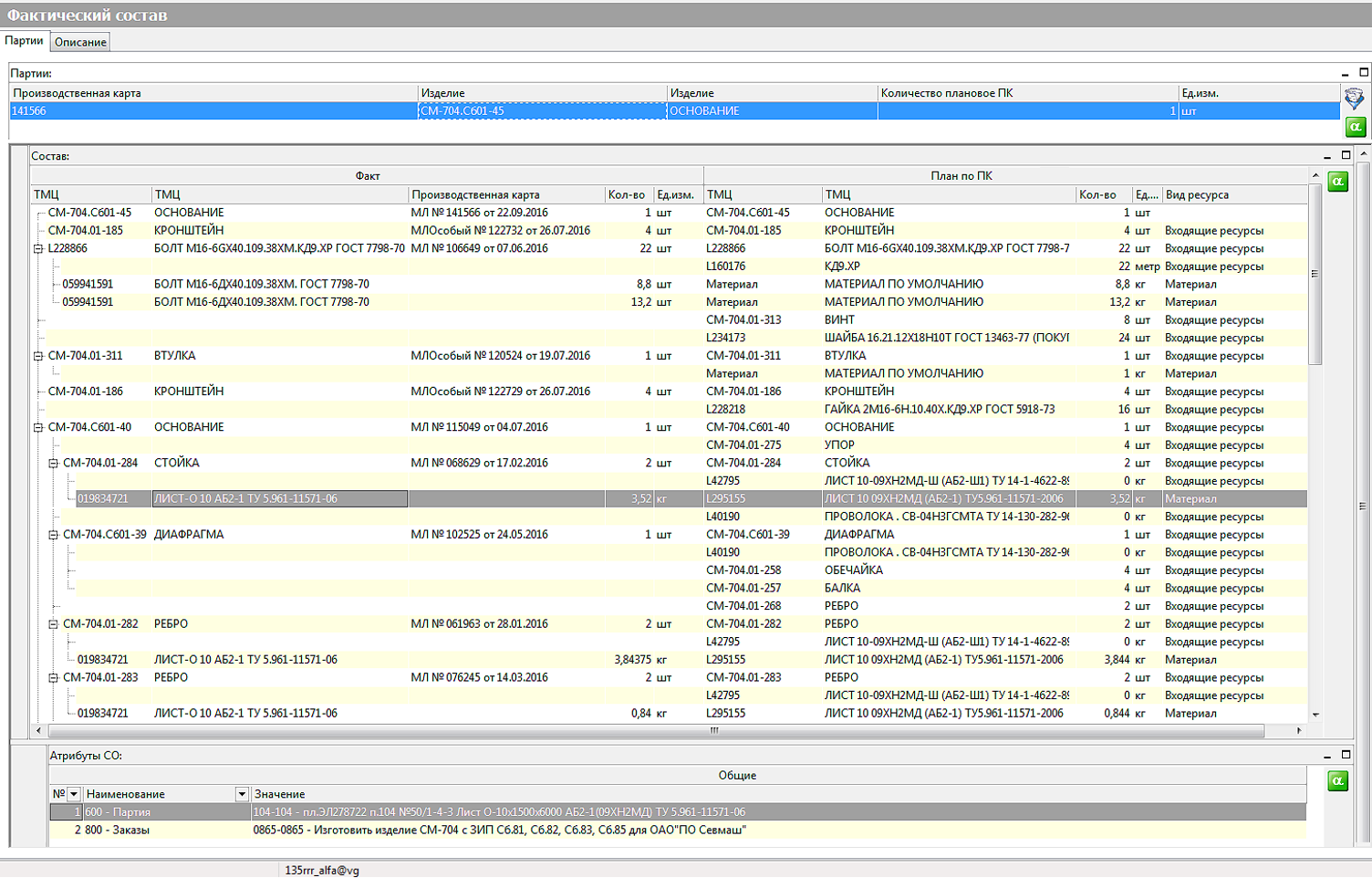

Во-вторых — понимать фактический состав. Это база и для управления качеством, и для обслуживания в эксплуатации, и для раздельного учета в оборонке, и для GMP в фармацевтике и пищевой промышленности.

В-третьих — получать данные оперативно, чем раньше — тем лучше, ведь данные – это основа для принятия решений.

Чтобы все это реализовать, нужны понятие партии, специальные интерфейсы для организации учета на разных уровнях и возможность в конкретных местах учета отмечать, что эта партия здесь прошла.

Понятие партии

В системе управления производством ALFA ims партия — это не только партия учета, партии начинаются с планирования. Потому что когда мы строим планы, то хотим планировать не только выпуск, но и по запуск, а для этого нужно уметь работать с размером партии.

В ALFA ims вся цепочка создания стоимости — это партии: производственная программа рассчитывает сеть партий запуска/выпуска, в производстве формируются партии изготовления ДСЕ, на складе – учётные партии хранения.

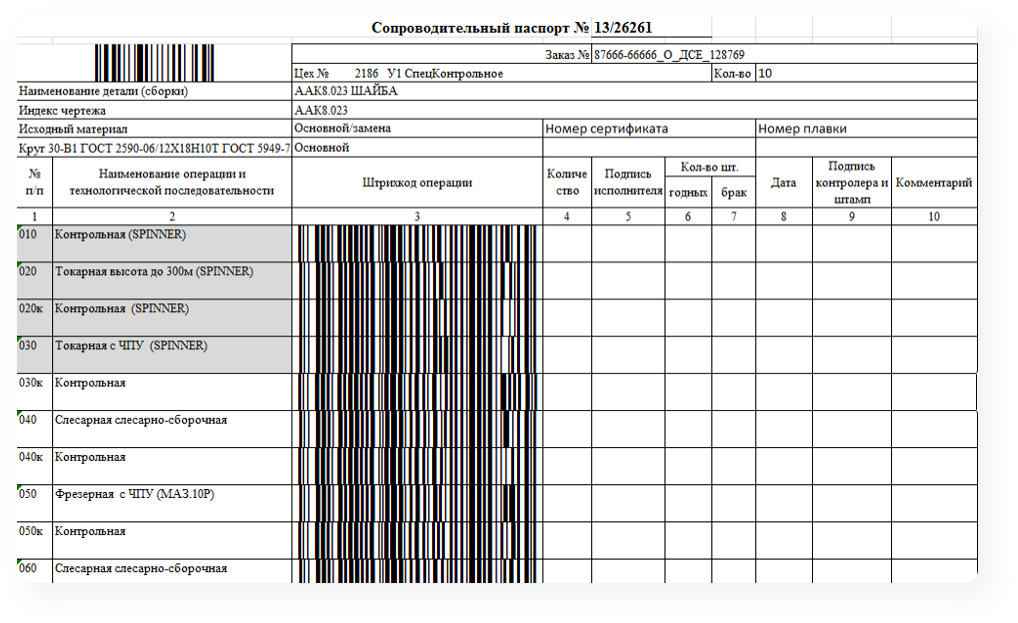

Конечно, партии должны быть идентифицированы, поэтому любую физическую партию в системе будет сопровождать электронная маршрутная сопроводительная документация (МСД). Это маршрутные листы, сопроводительные или технологические паспорта.

В зависимости от предприятия они могут называться по-разному, но суть одна — это электронный документ, который

- фиксирует все плановые параметры партии: количество, даты, аналитические шифры, ресурсы.

- на нем накапливается вся фактическая история: какие материалы списаны, кто и когда выполнял операции, какие контроли качества были и с какими результатами.

- дает возможность сформировать печатный документ со всеми необходимыми штрихкодами, который дальше позволяет отслеживать движение в автоматизированном режиме.

Производственная карта

Использование штрихкодирования

Важно, что то, что происходит в системе, это полностью партионный учет. То есть выпустили деталь, потом списали партию этих деталей в сборочную единицу — это отследили, сборочную единицу поставили в следующую сборку — отследили и так до конечных изделий.

И так мы получаем ту самую прослеживаемость и по итогу фактический состав изделия. На первом шаге для этого даже не надо КД, достаточно понимать номенклатуру и организовать учет.

Организация учета на разных уровнях

На наших проектах мы обычно двигаемся от укрупненного учета на первом шаге (мы говорим про учет в системе) до учета на уровне рабочих центров.

Первый шаг — это учет на уровне цехов, в тех точках, которые традиционно являются учетными для сбора отчётности по всему предприятию.

Обычно на крупных предприятиях верхние плановые службы делают межцеховые планы (редко по участкам), отчётность собирают тоже по цехам. Поэтому первое, что можно сделать, — организовать учет движения между цехами.

Для этого удобно использовать средства малой автоматизации (сканеры штрих-кодов и т.д.). Поставили штрихкод на МСД или бирку на ящик — сканируем в известной точке учета и получаем информацию о движении.

Что нужно от производственной системы? Она должна позволять накапливать это движение на уровне партии. То есть партию запустили — в системе отметили, выбрали и завели номенклатуру, которую запускаем, закончили изготовление в цехе — отметили. Всё это простые действия, которые двигают нас вперед и не требуют каких-то больших исходных данных.

Если мы научились делать это, дальше опускаемся до уровня участков, затем — до уровня рабочих центров и оборудования. В итоге понимаем, где именно в каждый момент времени находится ДСЕ.

Учёт на уровне операций ничем принципиально не отличается от его организации на уровне цехов, просто он ниже. Это уже не уровень диспетчеров, мастеров, начальников участков, но с точки зрения технологий это один и тот же подход. Нет пооперационных техпроцессов, значит просто отслеживаем движение в производстве. По счастью, отсутствие пооперационного маршрута не является препятствием для организации пооперационного учета.

Это уже позволяет собрать достаточно много информации.

Специализированные интерфейсы

Для того чтобы учет был достоверным и оперативным, его надо опустить как можно ниже. На первом шаге, если мы говорим про межцеховый учёт, это обычно рабочие места диспетчеров и распредов.

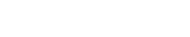

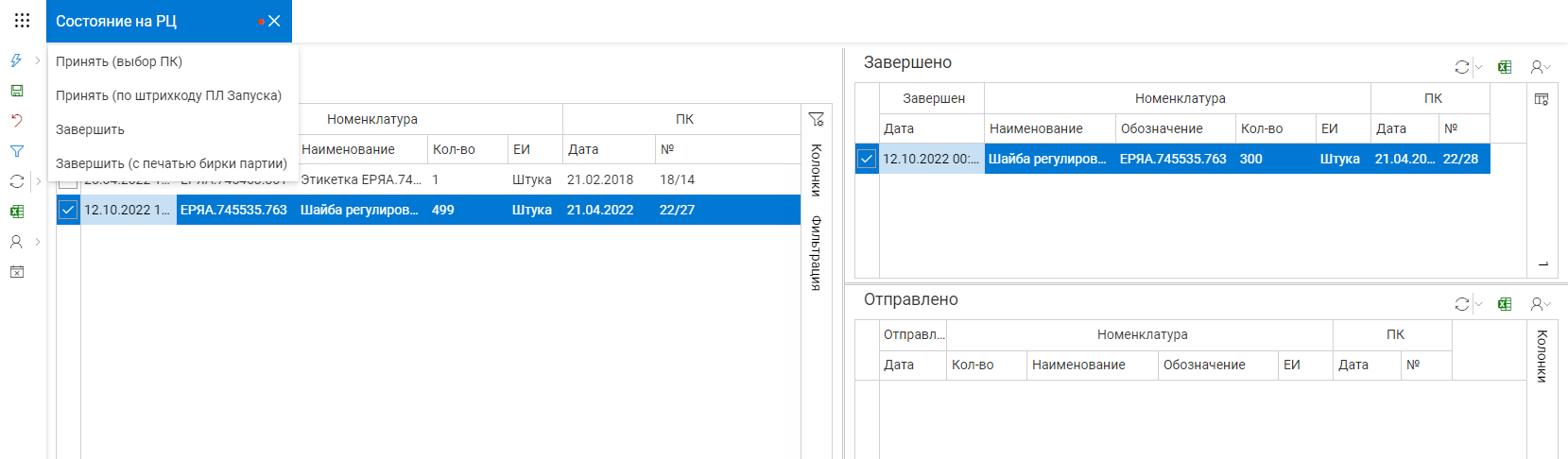

Для управления партиями в ALFA ims предназначена диспетчерская доска. Она дает возможность, с одной стороны, видеть, что где находится, с другой — выполнять операции над партией: запуск партии, ее разделение в ходе изготовления и выпуск. Плюс к этому есть действия, связанные с контролем качества и прочее — всё, что сверху над партией происходит. Но глобально — это движение.

Диспетчерская доска

Если опускаемся вниз, это уже информационные киоски на уровне групп оборудования. Причём это необязательно должны быть профессиональные или пылевлагозащищенные киоски. Например, на одном из наших предприятий поставили обычные рабочие станции, единственное, что сделали — защитили мониторы прозрачным корпусом. Такой вариант подходит не для каждого цеха, но, в принципе, организовать пооперационный учет можно без лишних вложений.

Состояние на рабочем центре

И все чаще на производстве используют мобильные технологии. Мобильные устройства экономят время, а чем быстрее выполняется работа, тем меньше денег вы потеряете. Простой пример — терминал сбора данных. Такие решения в ALFA ims тоже есть.

Контроль списания

Теперь несколько слов о том, чем помогут составы, когда они будут потихоньку появляться. Здесь момент такой: имея информацию о нормативном составе, мы получаем возможность автоматизировать и контролировать списание. Например, контролировать, что нет выпуска без списанных на сборку деталей, что партия деталей не поехала дальше списанного материала. Это кардинально повышает качество и достоверность учета.

Это особенно актуально на сборочном производстве при большом количестве входящих ДСЕ (например, в приборостроении). Потому что довести деталь до сборки по учёту несложно, а обеспечить потом в сборочном цехе, чтобы все поступившие детали корректно списывались, не говоря уже о точности адресации на конечное изделие, гораздо труднее. По мере появления составов такие проверки можно постепенно включать и тем самым обеспечивать достоверность учета.

Монитор списания

Что имеем в итоге?

Первое — полностью партионный учет и прослеживаемость. Мы понимаем, что и где находится.

Как следствие, понимаем НЗП, в данном случае в номенклатуре. Потому что если у нас нет информации о трудоёмкости, оценить кроме как по количеству сложно, но в количестве мы уже понимаем.

Что еще важно? Понимая, какие партии сколько двигаются, получаем фактическую длительность изготовления, собираем статистику. Это нам может помочь потом при планировании.

Дальше. Мы видим, какие партии у нас «зависли». Такое, к сожалению, тоже часто бывает. Что-то когда-то запустили, на уровне заготовок положили, и так и лежит.

Вообще говоря, знание о том, что и где находится, позволяет получать самые разные результаты.

Например, на одном из наших предприятий после того, как была организована базовая система учета, в цехах повесили мониторы, на которых показывали, сколько партий и с какой длительностью находятся на территории цеха. Буквально за несколько месяцев количество партий, которые лежали давно, сократилось в 2 раза. Потому что когда информация визуализируется публично, это очень способствует наведению порядка.

Как итог, имеем полную информацию о фактическом составе. Фактический состав — это прослеживаемость. На каждом шаге знаем ресурсы и всю историю производства каждой партии. Любое действие зафиксировано, хранятся фамилии исполнителей и результаты контроля качества.

Многие предприятия просто обязаны так работать. Производство пищевой продукции и лекарств, например, регламентировано международными нормами, есть стандарт GMP (надлежащие производственные практики). Но подобные практики на самом деле, нужны любому предприятию, например, для управления качеством.

И если мы довели учет до конечных изделий, то это база и для раздельного учёта, и для учета затрат, и для отслеживания жизненного цикла изделия. И статистика для дальнейшего анализа.

Личное дело изделия

Кейс 2. Проектирование под заказ или постановка нового изделия

Следующий кейс — проектирование под заказ или постановка нового изделия. В этом случае сама специфика производства или работ по опытным изделиям такова, что на момент начала производства КД практически всегда нет в полном объёме.

Но крайне редко изделие полностью новое. Обычно есть детали и сборочные узлы, которые используются в уже существующей продукции — какой-то объем данных о составе, в принципе, есть.

Какие возможности дает система? Она помогает планировать ту часть, которая уже известна, не только в номенклатуре, но и на календаре. И делать это с минимумом ручных действий, что особенно полезно, когда начинает поступать доработанная КД.

Расскажем подробнее.

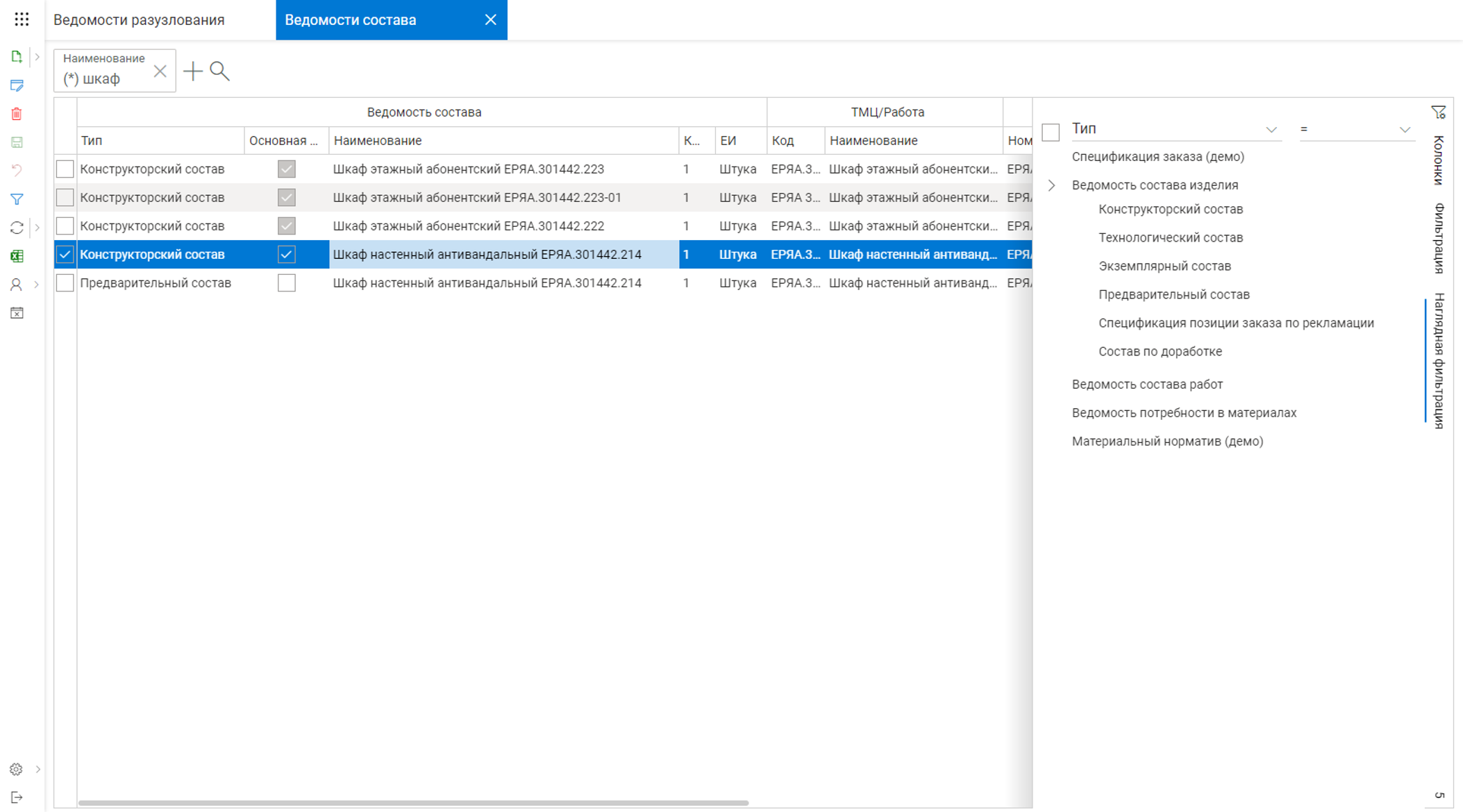

В ALFA ims на одну и ту же номенклатуру (сборки, детали, изделия) одновременно может быть несколько типов составов. Допустим, предварительный, КД, технологический, сборочный. Они живут параллельно, и система при построении производственного состава сама их выбирает в зависимости от приоритета.

Ведомости состава

Как это происходит? У каждого типа состава есть приоритет для автоматического подбора. Система работает следующим образом. Если она видит, что на момент разузлования среди данных есть спецификация, допустим, технологического типа, который имеет более высокий приоритет, чем конструкторский, тогда возьмёт её. Если технологического нет, посмотрит, есть ли следующий по приоритету конструкторский. Нет — пойдет дальше.

Таким образом она выберет самый приоритетный состав. А когда по каналам интеграции придет вместо конструкторского состава технологический, ничего больше делать не надо, система при перепланировании его подхватит и перестроит планы соответствующим образом.

Это позволяет на уровне описания структуры изделия начать с формирования в системе предварительного, укрупненного состава. На самом первом шаге его можно взять в головное изделие, «накидать» те узлы, которые однозначно будут нужны в конечном изделии.

Кстати, важный момент! Обычно владельцами информации о том, что точно надо делать, являются не производственники, а конструкторы. Если мы идём по такой схеме и если позволяет PDM-система, то мы точку описания того, что надо производить, и укрупнённую структуру, можем сдвинуть в сторону конструкторов — в PDM-систему — и отдать управление этим предварительным составом тем, кто его понимает и на него влияет.

И тогда, и у нас были такие примеры на проектах, цепочка может выглядеть так: запускаем изделие, ведется первичная конструкторская проработка, конструкторы выпускают предварительный состав, он попадает в производственную систему по соответствующему типу, и сразу появляется возможность что-то планировать. Это самый простой вариант.

Более сложный — это когда формируется не просто ведомость того, что надо изготовить, а некоторая укрупненная структура изделия, допустим, по подсистемам: электрика, гидравлика, корпус, какие-то крупные части. Скелет изделия может быть задан конструкторами, потом он будет пополняться уже реальными конструкторскими обозначениями со спецификациями. Этот скелет сразу попадает в производственную систему. Появляется возможность планировать.

Если мы на это еще повесим нормативы изготовления, то получим возможность положить данные на календарь. Будем не только планировать в номенклатуре, но и сможем уже разместить с точки зрения выпуска конечного изделия.

Чем еще может быть полезна ALFA ims? Кроме управления составом в системе есть и элементы проектного управления. Если производство ближе к проектному, есть этапы (конструкторская подготовка, технологическая подготовка, изготовление оснастки, что-то ещё), то можно использовать проектный подход, когда под каждый заказ ведется отдельный проект. В нем есть крупные блоки, и работы связаны с отдельными крупными узлами, которые будем проектировать и выпускать.

Управление заказом как проектом

Это дает возможность синхронизировать сроки конструкторских и технологических работ с размещением в производстве. Допустим, есть крупные узлы. С ними связаны работы в проекте и заказы в производстве, которые потом соберутся в полное изделие. ALFA ims синхронизирует производство и разработку изделия и по планам, и по исполнению. Это чуть более сложная модель.

Что мы имеем при таком подходе?

Первое — возможность запускать изделие по мере готовности КД. Если есть укрупненные нормативы или аналоги, можно планировать и в датах, понимая плюс- минус, укладывается производство в сроки или нет. А это, в свою очередь, позволяет реагировать и принимать меры.

Второе — если удалось увести формирование предварительного состава и скелета изделия в сторону КД, получаем прозрачную и управляемую систему с актуальным данными. За структуру изделия отвечает тот, кто и должен это делать. При этом в производственной системе все изменения происходят автоматически за счет интеграции с PDM. А это меньше ошибок и ручного труда, больше автоматизации, и, в конечном счете, возможность лучше управлять производством.

Кейс 3. Есть состав, нет технологий

Если у нас есть данные о составах, мы можем ответить на вопрос: что будем производить? Можем автоматизировать управление составами, обеспечить реальный учет и контролировать запуск.

Контроль запуска

Понимая по номенклатуре, что нужно производить, мы можем ограничить в системе оформление партии запуска до уровня заготовки — не давать запускать то, чего нет в плане, без отдельных процедур согласования. Ведь если запускается то, чего нет в плане, — это НЗП, это занятые мощности, плюс не факт, что это все понадобится. Имея составы, даже не имея технологий, мы уже можем это контролировать.

Управление производственным составом

Для того чтобы это работало, надо оперативно отражать все конструкторские изменения и регулярно пересчитывать планы. Если в системе будут неполные и неточные данные, им просто перестанут верить — система не сможет выступать средством контроля и ограничения.

Надо сказать, что нужны не только исходные данные как таковые, которые приходят от конструкторов, но и средства управления ими в производственной системе. Потому что в подавляющем числе случаев для крупных и средних предприятий конструкторский состав не всегда (всегда не) равен производственному.

Во-первых, на позаказном производстве у конкретных экземпляров, номеров изделий, комплектов могут быть разные составы.

Во-вторых, есть допустимые замены, как конструкторские, так и те, которые возникают дальше в ходе подготовки заказов к производству, при обеспечении покупными материалами и комплектующими. Нужно определять их применимость к конкретным заказам. Это тоже влияет на состав.

В-третьих, фактические замены. Есть разные источники поступления. Что-то производим сами, что-то покупаем, а какие-то детали или даже ДСЕ могут быть отданы на кооперацию. Решения по конкретным партиям — производим или покупаем — принимаются на уровне производства, а не поступают от конструкторов или технологов. И это тоже влияет на итоговый производственный состав.

Чем полезна ALFA ims?

Организация данных

С точки зрения КД и информации о составе вообще ALFA ims хранит плоские спецификации, которые по сути — полный аналог спецификации в том виде, как ее выпускает конструктор. На каждую деталь есть перечень позиций, материалов, комплектующих и т.д., которые в нее входят. То есть это плоские спецификации. И в ходе производственного планирования система собирает из них производственный состав. Он полностью историчен, хранится вся история изменений.

Позиции ведомости состава изделия

Это позволяет управлять применимостью конкретных версий спецификаций в зависимости от тех или иных условий. Варианта, собственно говоря, три.

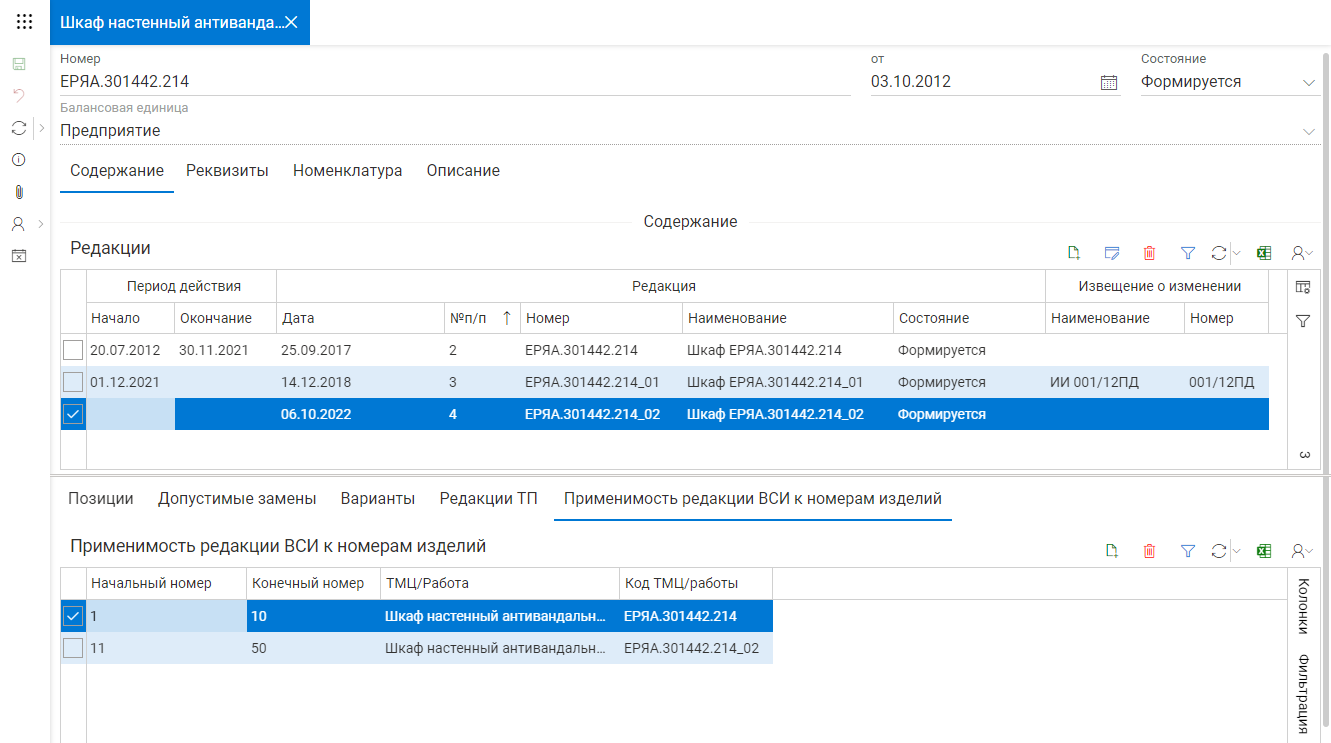

Первый — применимость версий с точки зрения дат. Такой вариант характерен для стандартных общеприменимых изделий. Вышло извещение об изменении, в нем написано — применяется с третьего числа, система это увидела, применила.

Второй — применимость к конкретным номерам экземпляров изделий, к комплектам, к некоторым порядковым номерам. Выходит, например, извещение об изменениях, которое действует для таких-то номеров комплектов. ALFA ims это тоже поддерживает — автоматически конфигурирует составы в разрезе номеров изделий и комплектов.

Применимость ВСИ к комплектам

Третий вариант — возможность применять те или иные составы в разрезе заказов. То есть кроме изменений к номерам комплектов, может быть так, что по конкретному заказу состав чем-то отличается. ALFA ims позволяет формировать, допустим, на базе конструкторских и технологических спецификаций, спецификации экземплярные, применимые к конкретным заказам. Применит замены, дополнения, изменения. То есть в системе есть всё, чтобы максимально гибко формировать итоговый состав изделия.

Мы стараемся все, что можно, задать в системе через правила. А дальше система будет их подхватывать и строить планы, вести учет. Все спроектировано так, чтобы автоматически собирать составы без участия человека — один раз задаем правила, а потом каждый день этим пользуемся.

Почему так? Это единственная возможность прийти к регулярному расчёту планов. Потому что если план после расчета в системе требует ручных корректировок, это автоматически означает, что его нельзя считать часто, и он просто станет неактуальным. Поэтому — больше правил. Как в старом мультике: «день потерять, за пять минут долететь».

Управление заменами

Теперь поговорим про замены, поскольку это тоже важная составляющая.

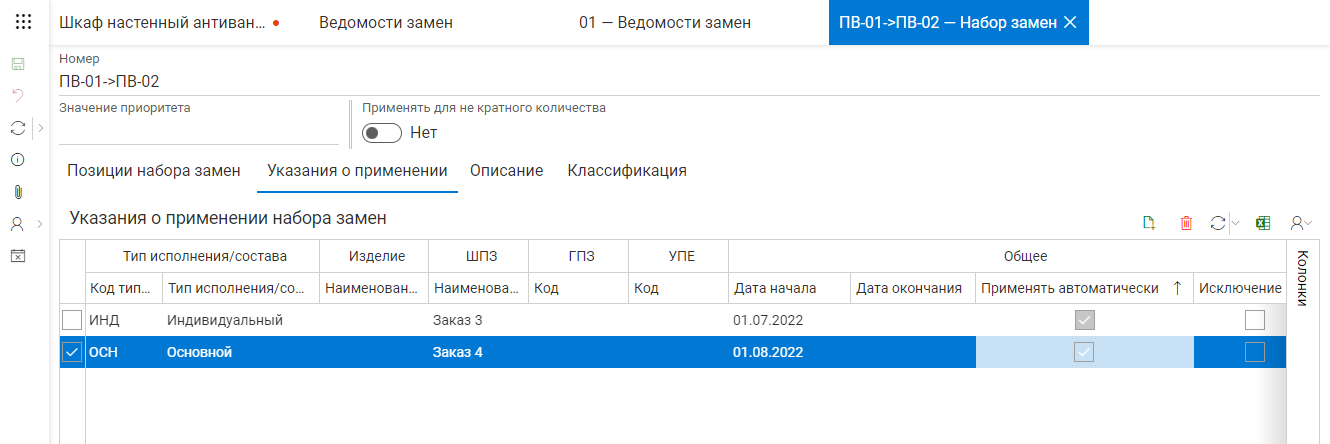

В ALFA ims есть понятие замен. Они описывают, что на что можно поменять, и у них точно также есть указания для применения. Замены могут автоматически применяться к отдельным заказам или по срокам действия. Исходя из замен, которые пришли, допустим, из КД, на уровне определения производственного состава мы можем сказать, что в этом заказе это применяем, а это не применяем. Тут мы будем делать из профиля, здесь мы будем варить. То есть это опять указания и правила, которые влияют на производственный состав изделия.

Замены могут не только приходить из КД, они могут рождаться в работе закупочных подразделений, проходить цепочки согласования и точно так же влиять на состав. Это возможности, которые позволяют формировать корректную номенклатуру для закупки и для производства.

Набор замен

Применимость замен

Что имеем в итоге?

Мы умеем управлять составами. Мы чётко понимаем номенклатуру, которую надо изготовить и купить, она актуальная. Мы уверены, что в системе план, которому можно верить. Как следствие, понимаем и можем ограничить запуск с точки зрения номенклатуры, а закупку — с точки зрения покупных. Это чистая экономия — не тратим впустую деньги, время и мощности. Это результат, которого мы достигаем, не сказав ни слова про маршруты и технологии. Говорим только про состав.

Кейс 4. Есть состав, есть маршруты, но нет норм и технологических времен

Что можно сделать, если какая-то технологическая информация есть, но она пока не полна?

Собственно, для чего нам нужны маршруты и нормы? Ответ очевидный — чтобы сформировать межцеховые и межучастковые планы. Понять, когда надо запустить/выпустить ДСЕ, чтобы уложиться в сроки и не сорвать заказ.

Раз есть только маршруты, но нет норм времени, нет трудоемкости или она неполная, на этом этапе мы не можем говорить про балансировку — для балансировки всё-таки нужна более-менее понятная информация о том, сколько времени это занимает с точки зрения мощностей, хотя бы укрупнённо.

Но есть маршрут, а раз есть маршрут, для него можно определить нормативные сроки изготовления. Например, сказать, что через этот цех ДСЕ должны проходить за 2-3 дня, или за несколько часов, что, конечно, редкость. Это очень похоже на понятие «групп опережения», которое исторически используется на многих предприятиях. Говорит о том же самом: что мы должны запустить детали за X месяцев до запуска-выпуска конечного изделия. Очень похоже, просто на более низком уровне и с на более полной информации.

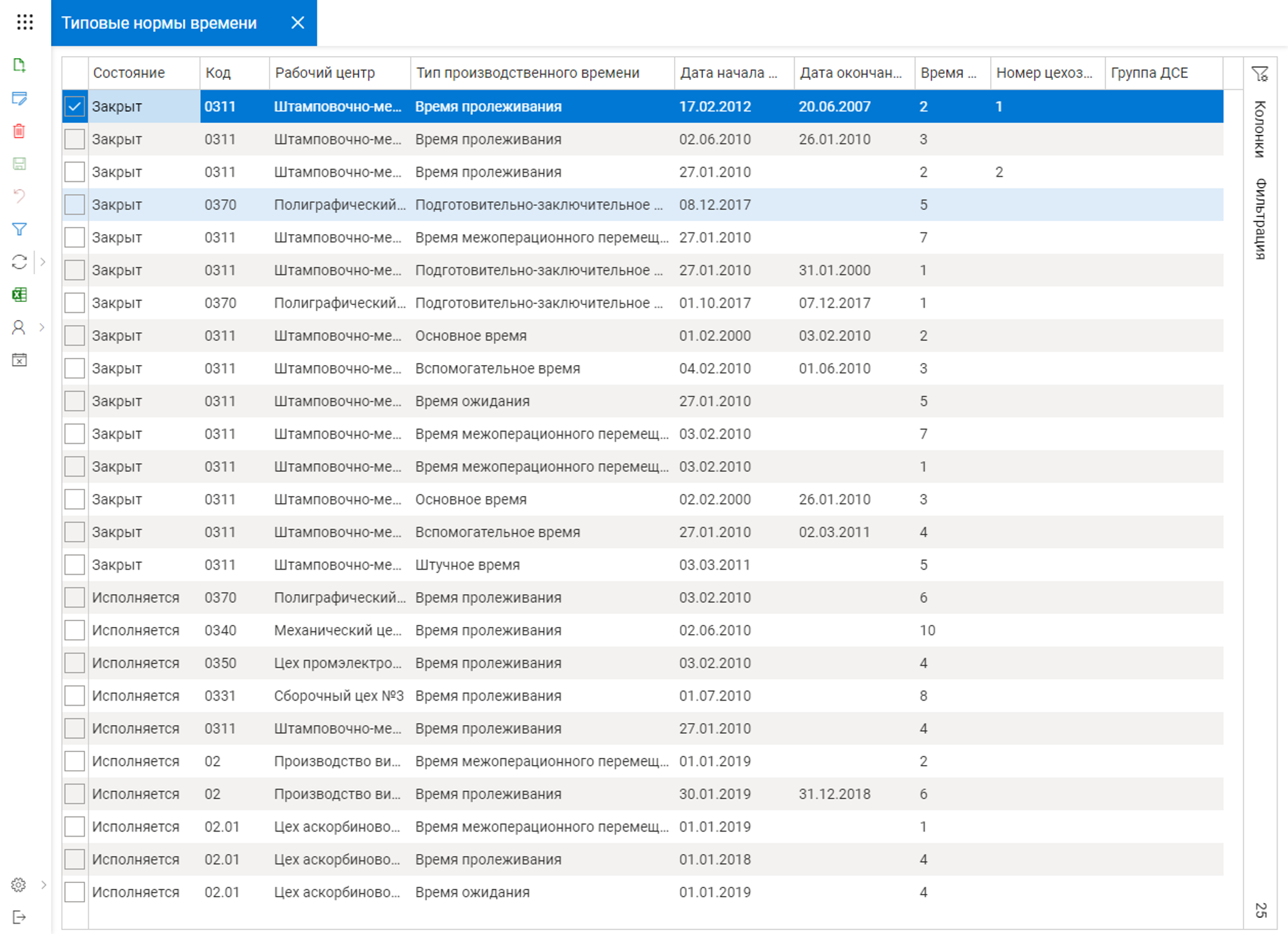

Чтобы делать такие вещи, в ALFA ims есть понятие типовых времен. Это справочники, которые конфигурируются на уровне производственных служб и позволяют дополнить, можно сказать, обогатить, технологические данные.

Типовые нормы времени

Например, мы можем задать типовые времена перемещений между цехами, которые будут учтены в длительности производственного цикла. Или задать нормативы длительности изготовления на всех сразу. Среди наших заказчиков есть предприятие, в котором на старте в целях упрощения жизни сказали, что через конкретный цех любая деталь по нормативам должна проходить за 2 недели. Понятно, что что-то проходит дольше, что-то медленней, но вот 2 недели — это норматив, и от него уже можно строить план. А дальше этим уже можно управлять, где-то уточнять эти времена по конкретной номенклатуре.

По сути, это экспертные оценки, которые внесены в систему и по мере сбора статистики в учете уточняются (помните, говорили об этом выше?).

Такие подходы к нормативным временам применяются не только тогда, когда вообще нет данных, но и тогда, когда данные есть, но они неполные. Например, бывают ситуации, когда для ДСЕ есть только информация о трудоёмкости, потому что это нужно для сдельной оплаты труда, для общей оценки планов и так далее.

Трудоемкость известна, а нормативная длительность изготовления — нет. Но если для деталей чаще всего одно примерно равно другому, то на сборочных позициях это далеко не так. В бригаде сборщиков часто несколько человек. Если взять трудоемкость и положить её на календарь, получатся нереальные сроки изготовления.

В идеале надо знать, сколько человек в бригаде, все пересчитать, получить нормативную длительность. Такие данные быстро получить невозможно, а может мы их никогда не получим. Поэтому здесь тоже есть смысл использовать нормативные времена — на уровне производственной службы явно задать цикл изготовления для тех или иных сборочных единиц.

Обратите внимание, что мы влияем только на длительность, но не на трудоемкость. Трудоемкость будет та, которая пришла от ОТиЗа. А вот на длительность можно влиять самим. Здесь возникает важная возможность: задавать разную длительность в зависимости от заказов.

Например, есть изделия, которые делаются по гособоронзаказу и на экспорт. Такое бывает достаточно часто. Для одних и тех же деталей можно задавать разные нормативные длительности изготовления, где-то пожестче, где-то заложить больше резервов, где-то меньше, и от этого планировать. То есть мы получаем некоторую гибкость, которой можем пользоваться.

Что имеем по итогу?

Силами плановых служб (без технологов и ОТИЗ) с помощью производственной системы можем влиять на нормативный цикл изготовления изделия. Опираясь только на маршруты и нормативные циклы, можем строить календарный план. При этом получаем исполнимый план, в котором заложены достаточные резервы, чтобы нивелировать небольшие отклонения в производстве. Это не самый точный план, но на горизонте в год точность до часа (да и дня) не важна. А важно, что появляется возможность определить даты запуска и выпуска по всем компонентам изделия, понять, укладываемся в сроки или нет.

По мере развития производственной системы нормативы будут уточняться, а значит и управление производством будет становиться все более точным.

Кейс 5. Если все хорошо

Теперь несколько слов о том, как можно работать, если данных достаточно.

Что мы хотим от планов верхнего уровня? Это работа с размером партии, с НЗП, со сроками и балансировкой.

В ALFA ims есть основной алгоритм — расчет производственной программы. Это алгоритм, который строит сеть партий запуска-выпуска с той детализацией, которая описана в маршруте технологий (цеха, участки и так далее). На данном этапе мы не опускаемся до операционного уровня, а строим на длинном горизонте номенклатурный план.

Производственная программа

Под горизонтом подразумеваем наш горизонт планирования в целом. Если есть изделие, которое собирается 2-3 года, значит у нас и горизонт расчета может быть 3-4-5 лет, зависит от объема. Технических ограничений здесь нет.

Что происходит в рамках этих алгоритмов? Три больших блока.

Это разузлование — формирование производственного состава (говорили об этом выше) и управление размером партии. То есть мы должны прийти к партиям запуска и партиям выпуска.

Вторая важная вещь — учет остатков незавершенного производства, покупных материалов и комплектующих и сроков их поставок. Здесь есть важный момент — система может работать по-разному и с разными моделями управления распределением НЗП и остатков.

Это могут быть жёсткие модели, когда производство чисто позаказное: что под заказ произвели, то и можем под него потребить. Могут быть мягкие модели, когда изделия стандартные, которые потребляются всеми заказами. И какие-то промежуточные. Настройка происходит через соответствующие правила, которые позволяют нам получить автоматические планы и распределить остатки. Например, мы можем запретить забирать на экспортные заказы с гособоронзаказа, а наоборот можно. Или, например, запретить забирать НЗП с ремонтных заказов на основные. Есть всякие варианты.

Это касается как НЗП, так и покупных материалов и комплектующих. Такие правила позволяют приблизиться к реальной картине производства и сразу получить максимально точный план. Плюс — это возможность балансировать производственную программу, если для этого достаточно данных по мощностям.

Все эти правила оформлены в сценарии. Могут быть разные сценарии для разных нужд: для основного планирования, предварительного, для калькулирования плановой себестоимости, для ремонтных заказов.

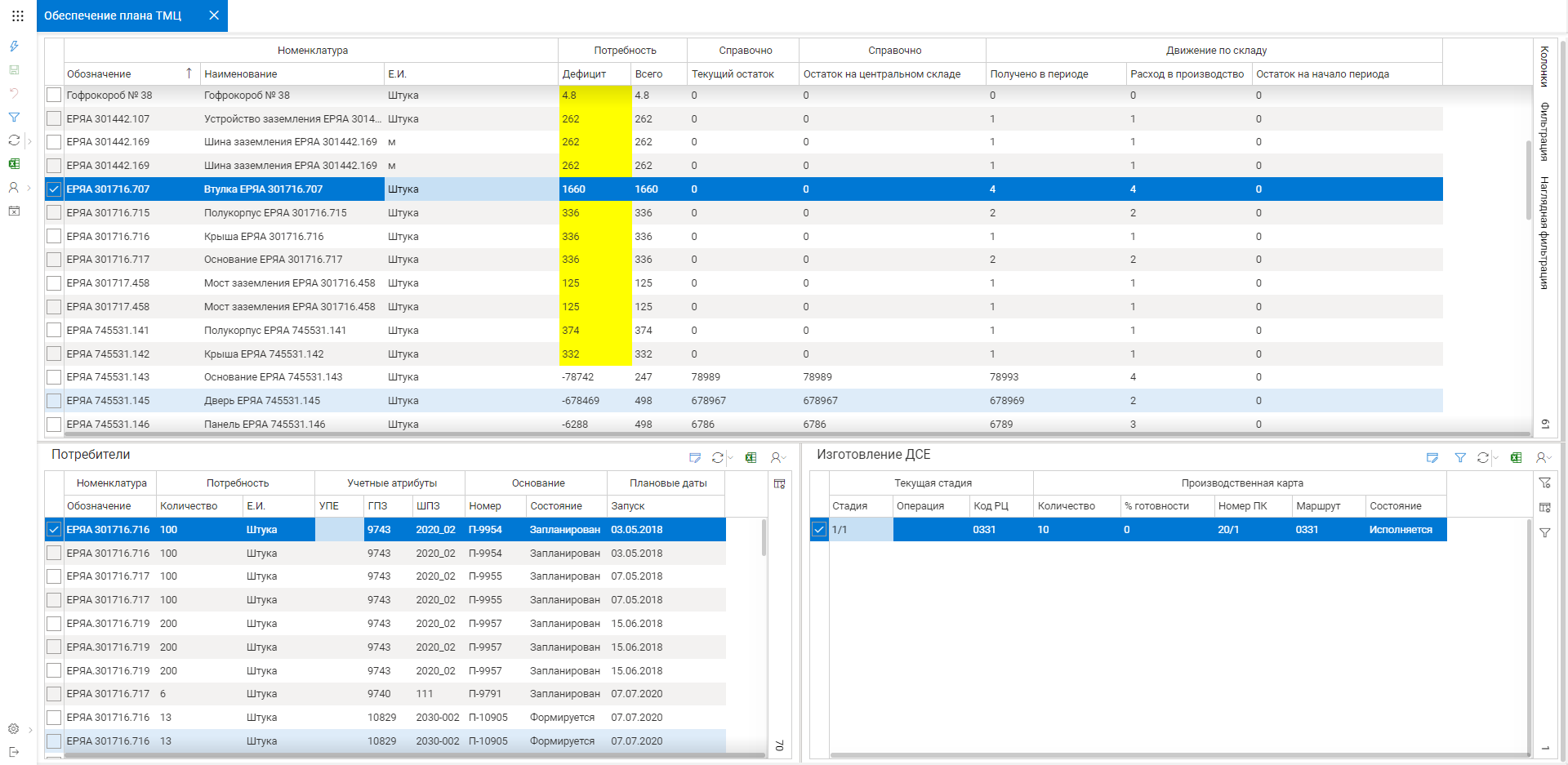

Что ещё важно? При наличии данных есть возможность синхронно планировать производство, закупки, обеспечение. В зависимости от номенклатуры можно действовать по-разному. По номенклатуре, которая всегда должна быть на складе, сроки поставок отслеживаться не будут. А по номенклатуре, которая покупается и отслеживается чисто по заказу, или, например, поступает от кооператоров, система при планировании будет учитывать сроки поставок. Первоначально будет исходить из типовых сроков. Потом — двигать даты запуска и выпуска исходя из понимания, когда приедет та или иная закупаемая номенклатура.

Обеспеченность плана ТМЦ

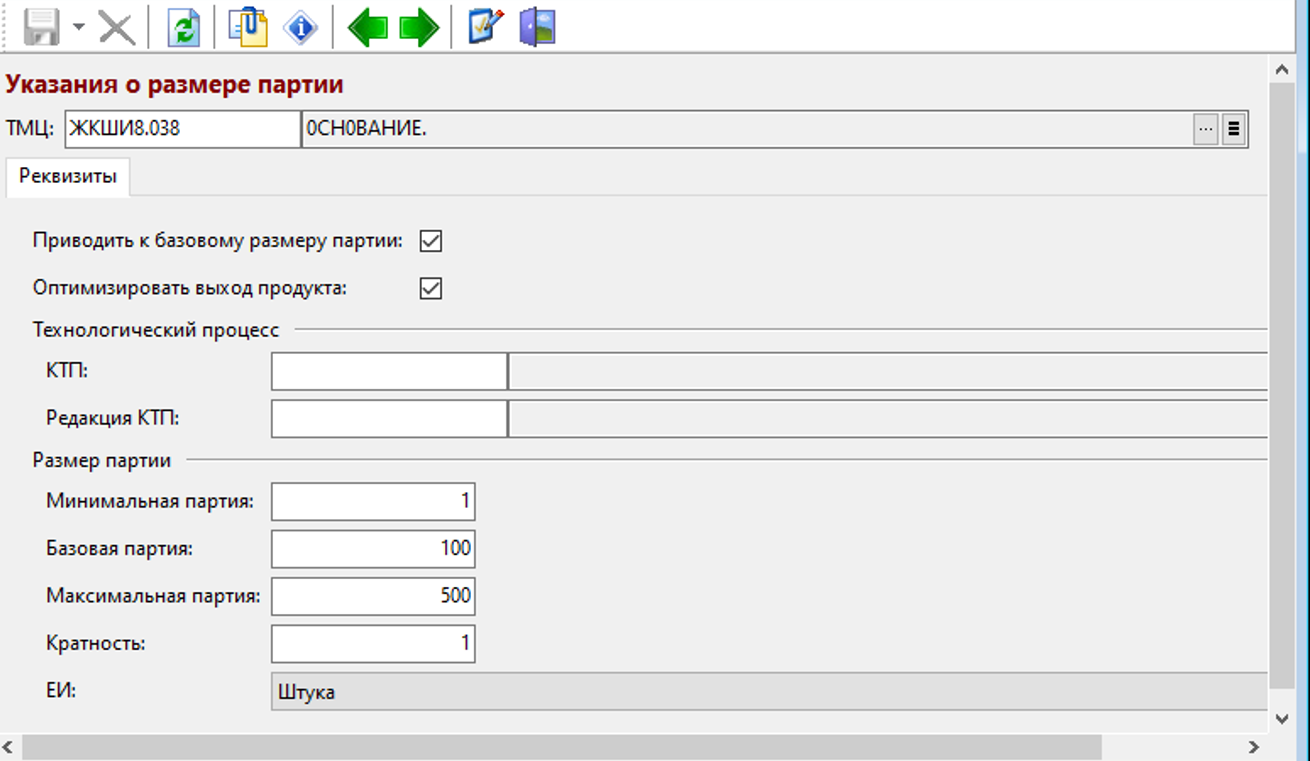

Следующий важный момент — управление размером партий. Чтобы прийти к плану запуска, необходимо понимать, как укрупнить или разбить партии — прибиться к некоторому размеру.

Для этого в системе можно указать размер партии. Этот размер может иметь как технологические корни, допустим, связанные с оборудованием (штампы, литьевые машины и т.д), так и экономический смысл. Например, размер партии должен быть таким, чтобы проходить за смену или за полсмены. В любом случае это то, что позволяет системе на этапе планирования сгруппировать и разбить на конкретные партии потребность по всем заказам.

Система позволяет в одну партию собирать данные из разных заказов, не теряя при этом информацию, откуда что пришло. Тут также могут быть разные правила.

Позиции изготовления

Указания о размере партий

По итогу, если есть информация о трудоемкости по видам работ, мы можем систему балансировать. Балансировка тоже может быть разная, как с жесткими ограничениями, когда мы ограничены чистыми мощностями и при этом у нас даты улетают вправо по календарю, так с разными средними моделями, когда балансировка допускается только внутри директивных сроков, не давая уйти сроку выпуска за директивный. При этом у нас возникает понимание по узким местам, которыми дальше тоже можно управлять.

Анализ производственных мощностей

Балансировка

Например, есть деревообрабатывающий цех, который все успевает делать, он будет сбалансирован по первому варианту. А если планируем, например, сварку, которая является узким местом, то по второму. Там мы увидим пики, на эти пики мы сможем среагировать. Система позволяет подходить по-разному.

Кейс 6. Если все очень хорошо

И последний момент, это если вообще всё очень хорошо с данными, есть операционные техпроцессы — можно перейти к расчёту расписаний.

Операционный план

Это самый требовательный режим. Можно сказать, вершина в системе планирования. Он требует и оперативного учета, и детальных данных.

Для нас операционный уровень — это уровень исполнения. И если цель верхнеуровневого планирования — сформировать исполнимую производственную программу на всем массиве принятых заказов, то цель операционного плана — исполнить программу, которая пришла сверху. Или сигнализировать, что такое расписание построить невозможно. Это тоже повод для принятия решений.

На этом уровне можно учитывать оснастку, наличие оборудования, ресурсов, переналадки, разницу правильного размещения на оборудовании. Всё это набор правил, эвристик, ограничений, который позволяет построить расписание.

Что имеем в итоге?

Имеем планы от уровня предприятия до операций. Они пересчитываются каждый день. Соответственно, они актуальны и в каждый момент времени соответствуют производственным реалиям. Они сбалансированы по мощностям и синхронизированы на разных уровнях по срокам и ресурсам.

Резюме

Если на момент начала проекта данных недостаточно, они некачественные, это не значит, что в проект не надо заходить. Даже при самых скромных данных можно приступать к автоматизации производства, шаг за шагом развиваться, на каждом этапе получая значимые результаты.